更新时间:2024-12-29 08:43:34 浏览次数:1 公司名称:聊城 众鑫42crmo冷轧耐磨锰钢板圆钢金属材料有限公司

| 产品参数 | |

|---|---|

| 产品价格 | 电议 |

| 发货期限 | 电议 |

| 供货总量 | 电议 |

| 运费说明 | 电议 |

| 材质 | 65锰钢板 |

| 规格 | 1500*4000 |

| 品牌 | 河钢、敬业 |

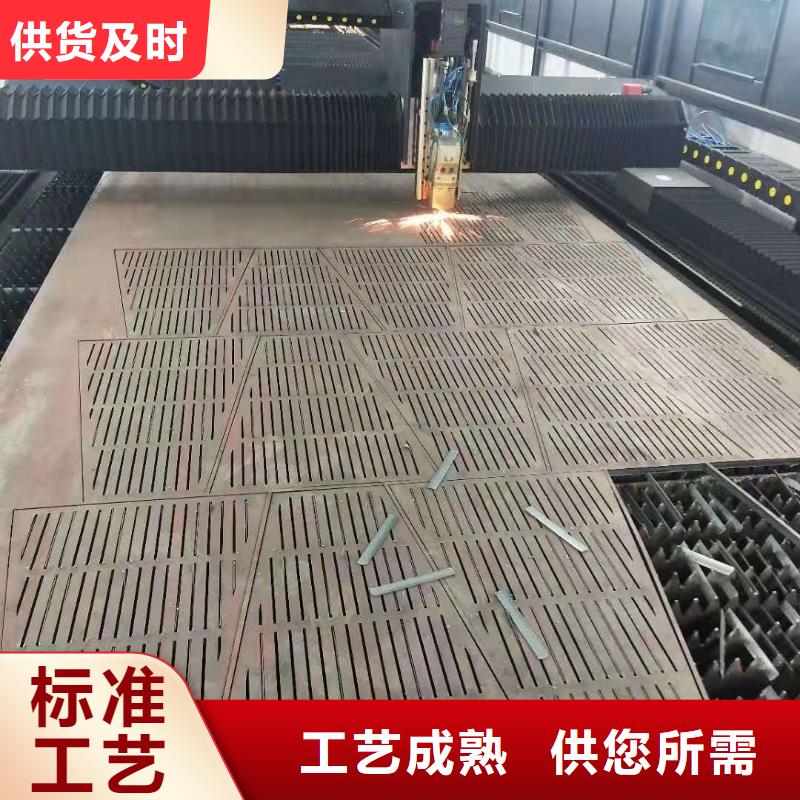

| 切割方式 | 激光加工 |

| 状态 | 冷轧、热轧、淬火 |

近年来,中65锰钢板因具有优异的强塑积且兼顾了经济性与工业可行性而成为了第三代汽车用钢中的一个研究热点,如何进一步提高其力学性能是人们研究的重点之一。

基于此,本文在传统中锰钢研究的基础上,设计了一种V合金化中锰钢并对其进行了热轧、冷轧、温轧及随后的两相区退火处理,较为系统地研究了实验钢在不同轧制状态及不同退火温度下的观组织和力学性能变化规律,探讨了V合金化对中锰钢强度的影响。得到的主要结果如下:本文通过研究热轧+两相区退火(625℃-800℃)处理的实验钢组织与力学性能,得出的结果表明:实验钢组织主要为长条状δ-铁素体、板条状的α-铁素体+残余奥氏体(Retained austenite,RA)以及大量细小弥散的VC析出相。对于625℃和750℃的两相区退火试样,VC的析出强化增量分别为-347 MPa和-234 MPa;随着退火温度(Intercritical annealing temperature,TIA)的,65锰冷轧钢板VC析出相尺寸增大和RA板条粗化引起了屈服强度的显著降低。

随着TIA的,RA含量先增加后降低,稳定性持续降低,导致实验钢的强塑积先增加后降低;当TIA为725℃时,可获得高达-50GPa·%的强塑积,并且屈服强度达到890 MPa,从而具有优异的强塑性配合。通过研究冷轧+两相区退火(650℃-800℃)处理的实验钢组织与力学性能,其结果表明:冷轧退火态实验钢的组织主要为长条状δ-铁素体、等轴状α-铁素体+RA以及大量细小弥散的VC析出相。65mn锰冷轧钢板其中,当TIA较低时,组织中存在少量板条状组织;随着TIA升高,板条状组织逐渐消失,等轴状组织逐渐增多。此外,随着TIA的升高,RA含量逐渐增加而RA稳定性持续降低,导致实验钢的强塑积先增加后降低。其中,当TIA为700℃时,获得高达-52.6GPa·%的强塑积。通过研究温轧以及温轧+两相区退火(650℃-800℃)处理的实验钢组织与力学性能,其结果表明:温轧原始态及温轧+退火态实验钢的组织均为δ-铁素体、板条状与少量等轴状共存的α-铁素体+RA以及大量细小弥散VC析出相。当TIA为650-750℃时,其强塑积均能保持在50 GPa·%以上,这表明温轧处理使实验钢具有较宽的热处理工艺窗口。因此,温轧处理有可能成为一种简化传统中锰钢生产应用的新方法。

本厂销售 广东珠海45号冷轧钢板,产品质量保证,本着“专业专注、服务”的态度,我们坚信“诚信”才是生存的大道。“小胜凭智,大胜靠德”,欢迎新老客户来电咨询。 众鑫42crmo冷轧耐磨锰钢板圆钢金属材料有限公司期待以优质的产品和服务,与您共创美好未来。

汽车工业的快速发展对汽车用钢提出了更高要求,中锰相变诱导塑性(TRIP)钢作为第三代汽车用先进高强钢,由于其的机械性能、相对低廉的成本、65锰钢板易加工性和轻量化等优势成为了研究热点。通过调控中锰钢的结构、热处理工艺和轧制工艺,提高其综合机械性能与服役性能,是中锰钢实现工业化生产的重要基础。65mn锰冷轧钢板本文在Fe-6Mn-0.2C-3Al中锰钢的基础上,通过添加量(0.6wt.%)Si元素(试样分别被标记为0Si和0.6Si)以调控其成分和结构。材料经65mn锰冷轧钢板热轧之后,系统的研究了临界退火时间、应变速率、热处理工艺和轧制工艺等对材料的机械性能和氢脆性能的影响。

获得以下主要结论:(1)热轧板在740℃下临界退火3~120min不等,退火时间对结构、机械性能和断裂行为的研究表明:0Si的结构为超细晶奥氏体和α-铁素体。0.6Si的结构中既存在超细晶奥氏体和α-铁素体,也存在大量粗晶粒δ-铁素体,且在退火过程中,δ-铁素体的硬度急剧下降。短时间退火时,0.6Si的机械性能稍低于0Si试样,如下:退火3~7min时,0Si和0.6Si对应的强塑积分别为13.8~37.9GPa·%17.1~25.3GPa·%。长时间退火时,0.6Si的机械性能远高于0Si试样,如下:退火30~60min时,0Si和0.6Si对应的强塑积分别为 38.6~31.8GPa·%和 58.2~55.6GPa·%。0Si的裂纹主要于γ(α’)/α界面处形核,0.6Si的裂纹主要于γ(α’)/α和(γ(α’)+α)/δ界面处形核。65mn锰冷轧钢板当δ-铁素体的硬度高于奥氏体和α-铁素体时,0.6Si的裂纹优先沿着(γ(α’)+α)/δ界面扩展,形成平行于拉伸方向的大量裂纹,并造成断口分层;当δ-铁素体的硬度远低于奥氏体和α-铁素体时,0.6Si的裂纹优先穿过γ(α’)/α结构,形成垂直于拉伸方向的大量裂纹,当其扩展至较软δ-铁素体时,发生止裂。

传统高锰钢在中低载荷工况下不具有优势,在其基础上通过降低或增加碳锰元素含量研发出中锰和超65锰钢板高锰钢,在一定程度上弥补了其应用中存在的不足。

本文对比研究了Mn8、Mn15及Mn18三种锰钢的滑动和冲击磨料磨损性能,分析了磨损机理。同时模拟矿井淋水腐蚀环境,探讨了三种锰钢的电化学腐蚀性能,论文得到以下主要结论:酸性矿井淋水腐蚀条件下,三种锰钢表现出更负的腐蚀电位,酸性工况下耐腐蚀性能弱于碱性和中性腐蚀环境。酸、中、碱性矿井淋水腐蚀环境中,Mn8钢的开路电位正(65mn锰冷轧钢板),极化曲线外推拟合腐蚀电压 ,腐蚀电流小,且容抗弧半径小,其耐腐蚀性能优于Mn15和Mn18耐磨钢。滑动磨损实验表明,三种锰钢的摩擦系数均呈现先快速升高,后下降到一定的范围趋于平稳的变化趋势,低载平均摩擦系数高于高载。相同磨损工况条件下,Mn8均具有 磨损失重,其抗滑动磨料磨损性能优于Mn15和Mn18耐磨钢。

三种耐磨钢磨损层硬度分布均呈现梯度变化特征,Mn8磨损亚表层(50mm处)65锰钢板硬度达到550HV,Mn15和Mn18分别为450HV和510HV,Mn8的加工硬化效果佳,Mn18则优于Mn15。三种耐磨钢干摩擦磨损机理主要表现为粘着磨损,伴有局部区域的疲劳剥落破坏,石英砂磨料磨损机理主要为磨粒磨损,表现形式为宽且深的犁沟和较大区域的疲劳剥落。冲击磨料磨损实验表明,随冲击功的增大,三种锰钢的加工硬化能力均提高,磨损失重也明显降低。1.5J冲击功时,Mn18的磨损失重低于Mn8和Mn15;3.5J冲击功时,Mn8具有 的磨损失重。Mn8和Mn18亚表层组织具有较高密度的孪晶,亚表层(50mm处)硬度分别达到50HRC和48HRC,其加工硬化效果明显优于Mn15,加工硬化层深度超过1.5mm。三种锰钢磨损形式主要表现为凿削磨损和不同程度疲劳剥落磨损。

65锰钢板Mn8、Mn15磨损层亚结构主要为位错、孪晶及马氏体,其耐磨强化机制为马氏体相变复合强化机制。Mn18磨损层亚结构出现大量位错、孪晶外,未发现马氏体相变,但出现Fe-Mn-C原子团偏聚区,其强化机制是通过位错、孪晶和Fe-Mn-C原子团强化