为了给您提供更的宝钢NM360专业销售厂家产品信息,解锁宝钢NM360专业销售厂家产品新体验,视频带你玩转每个细节!

以下是:宝钢NM360专业销售厂家的图文介绍

耐磨钢化学成分:

中、低合金耐磨钢这类钢中通常所含的化学元素有硅、锰、铬、钼、钒、钨、镍、钛、硼、铜、稀土等。美国很多大中型球磨机的衬板都用铬钼硅锰或铬钼钢制造,其化学成分见表1。而美国的大多数磨球都用中、高碳的铬钼钢制造,其化学成分、热处理和硬度见表2。在较高温度(例如200~500℃)的磨料磨损条件下工作的工件或由于摩擦热使表面经受较高温度的工件,可采用铬钼钒、铬钼钒镍或铬钼钒钨等合金耐磨钢,这类钢淬火后,经中温或高温回火时,有二次硬化效应。表3中列举了中国用于制造球磨机衬板的硅锰、铬锰硅钼、铬锰钼系低、中合金耐磨钢的化学成分及应用范围。

或许有很多人对于什么是耐磨板还不是非常的了解,聊城财源特钢钢材告诉大家这实际上就是一种利用耐磨层和钢板复合加工而成的一种板材.因为这种板材具有非常好的耐磨性,所以在很多磨损情况比较严重的工矿行业生产过程中,这种耐磨板的使用是非常常见的.但是如果想要保证这种板材的使用效果以及使用寿命的话,相关人员在使用的过程中也应该要注意一些问题.因为板材的耐磨性和板材耐磨层的厚度有着非常紧密的联系,所以工作人员就需要根据行业的实际磨损情况挑选合适厚度的耐磨板.为了避免板材在使用的过程中出现移动或者是移位等等的情况,相关人员还应该要注意采用正确的方式安装这种耐磨板.如果发现耐磨板的磨损超过一定限制的话,工作人员还应该就是做好板材的更换工作.

中、低合金耐磨钢这类钢中通常所含的化学元素有硅、锰、铬、钼、钒、钨、镍、钛、硼、铜、稀土等。美国很多大中型球磨机的衬板都用铬钼硅锰或铬钼钢制造,其化学成分见表1。而美国的大多数磨球都用中、高碳的铬钼钢制造,其化学成分、热处理和硬度见表2。在较高温度(例如200~500℃)的磨料磨损条件下工作的工件或由于摩擦热使表面经受较高温度的工件,可采用铬钼钒、铬钼钒镍或铬钼钒钨等合金耐磨钢,这类钢淬火后,经中温或高温回火时,有二次硬化效应。表3中列举了中国用于制造球磨机衬板的硅锰、铬锰硅钼、铬锰钼系低、中合金耐磨钢的化学成分及应用范围。

或许有很多人对于什么是耐磨板还不是非常的了解,聊城财源特钢钢材告诉大家这实际上就是一种利用耐磨层和钢板复合加工而成的一种板材.因为这种板材具有非常好的耐磨性,所以在很多磨损情况比较严重的工矿行业生产过程中,这种耐磨板的使用是非常常见的.但是如果想要保证这种板材的使用效果以及使用寿命的话,相关人员在使用的过程中也应该要注意一些问题.因为板材的耐磨性和板材耐磨层的厚度有着非常紧密的联系,所以工作人员就需要根据行业的实际磨损情况挑选合适厚度的耐磨板.为了避免板材在使用的过程中出现移动或者是移位等等的情况,相关人员还应该要注意采用正确的方式安装这种耐磨板.如果发现耐磨板的磨损超过一定限制的话,工作人员还应该就是做好板材的更换工作.

多年来完成了多个 天津涟钢mn13耐磨板订单。敢于承接急项目硬项目,从而实现了客户满意,并带动企业发展的目标。良好的 天津涟钢mn13耐磨板产品及满意的服务为公司赢得了更多客户的信任, 天津涟钢mn13耐磨板产品销售各地并不断承揽大型工程,是一家值得信赖的厂家。 润吉公司与客户,携手共同开拓进取,不断创新为环保事业做出大的贡献。让我们与客户共同发展、进步。

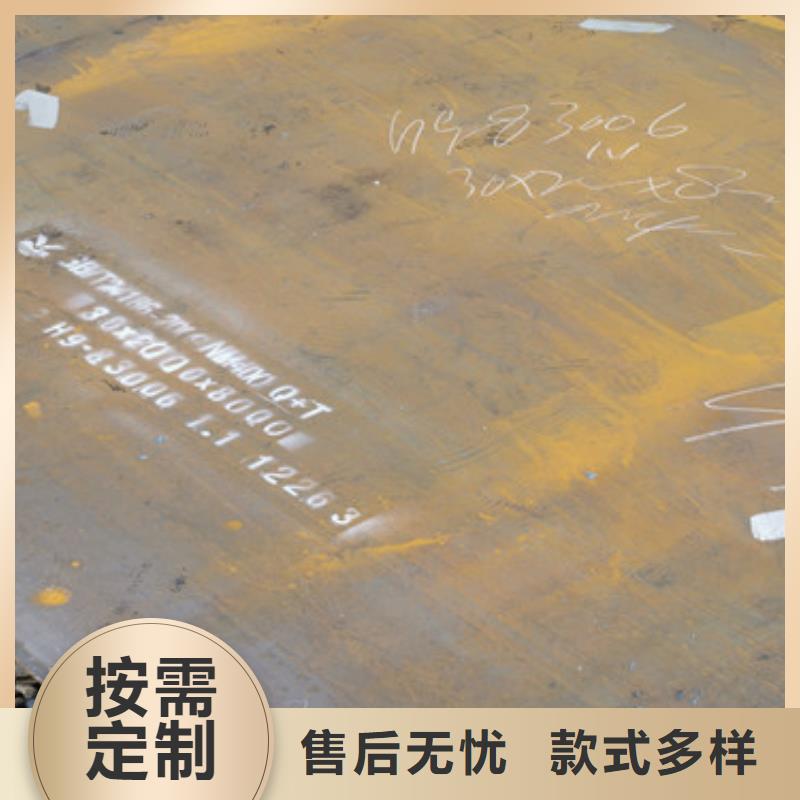

提供NM360耐磨板的硬度高,常用于耐磨的零件,如拖拉机的链轨板等,生铁和锰钢的硬度是无法相比的.将两个零件互相对磕一下,从硬度就能够立即分出来.如果两者都是铸件,用眼睛就能分辨.铸铁的铸造性能好,外形到位.而NM360耐磨板的铸造性差,外形肯定有不足的地方.如果不是说NM360耐磨板,而是一般的含锰的低合金结构钢,从表面就能分出钢和铁来,铸铁的加工面和钢的加工面是大不一样的,铸铁件怎么精加工也不行,而且用手一摸就有石墨碳.你没有说到分析化学,如果就是分辨这两种材料,用感觉就够了. 主要作用:在需要耐磨的场合货部位提供保护,使设备寿命更长,减少维修带来的检修和停机,nm360耐磨板价格,相应减少企业资金的投入。

sdz

耐磨管、堆焊技术中焊前准备

焊前预热

1、立磨磨辊自动堆焊时,一般不需要进行焊前预热,但是当环境温度低于5℃,应考虑采取预热措施,预热温度以20℃~ 40℃为宜。

2、辊压机挤压辊堆焊时应根据基体材质的碳当量来确定预热温度,在线焊时预热温度应低于200℃。

焊前处理

1、耐磨板堆焊设备硬面堆焊再制造的焊前处理

1)对磨损失效的磨辊套或磨辊衬板、磨盘耐磨衬板堆焊前应进行焊前处理,耐磨件待焊处的油污、锈迹及其它杂物,通过气刨等方式去除耐磨件上存在的不牢固裂纹部分。

2)对磨损失效的挤压辊堆焊前应进行焊前处理,用碳弧气刨等方式去除辊面上不完整的花纹层、硬面层及疲劳层,去除部分应尽量少。处理过程中要注意辊面的平整和辊体椭圆度,处理后以适当方法维持辊体的椭圆度≤3mm,而后彻底辊面上的残渣和渗碳层,探伤确认无裂纹后清洗辊面并干燥