无论您是初次接触还是已经熟悉,我们的耐热合金管6Z63-Φ110/100择优推荐%【厂家】产品视频将为您带来全新的视觉体验,让您对产品有更深入的了解。

以下是:耐热合金管6Z63-Φ110/100择优推荐%【厂家】的图文介绍

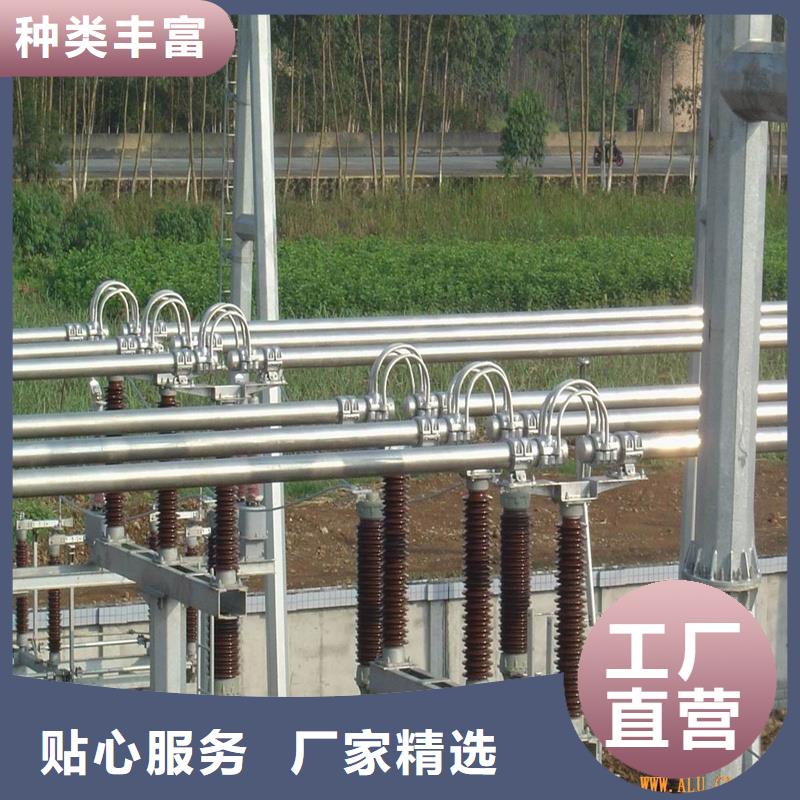

管型母线 系列产品:6063G(6063)铝镁合金管母线,LF21(3A21)铝锰合金管母线,LDRE(6R05)铝镁硅合金管母线,6Z63(6063-Zr)耐热铝合金管母线 ,6063铝镁合金管管形母线、当地6063G铝镁合金管形母线、当地LF-21铝锰合金管形母线、当地3A12铝锰合金管形母线、当地LDRE铝镁硅合金管形母线、当地6R05铝镁硅合金管形母线、当地6Z63耐热铝合金管形母线的三酸化抛槽,尽管我们都能按照一定的配比来调整亮度,但是既要保持亮度,防止产生麻点,又要持续铝型材不容易被控制。那么我们铝型材生产厂家应该从以下这几个方面来注意调节控制:1、当地用自动线和半自动线抛光料,首先操作者们应该具有一定时期的手动抛光的经验。以便及时的少量补加。自动线和半自动线都必须调整到抛光时间大于30秒,这样才不容易产生缺陷。否则铝型材生产厂家是很难生产出合格产品的。2、当地抛光槽随着铝型材生产厂家的进行,除了浓度、当地温度容易变化,它还容易受到操作方式、当地悬挂方式和装夹数量的多少而发生变化,这时候我们需要根据现场的条件来随时做出判断调整。3、当地尤其是铝合金材料之间所留的间距要比常规的阳极氧化间距要宽1倍。4、当地如果能调整到合格的亮度,但是有麻点,就应该考虑到操作的方法和方式:A.降低温度;B.蒸发多于的水;C.缩短抛光时间;D.增加空气搅拌;E.水洗槽加3%硝酸;F水洗采用40度热水。5、当地调整好槽液以后,要先实验调整操作的条件,化抛时间大于30秒,否则现场是很难操作控制的。6、当地有了恰当的配比浓度,还必须有正确合格熟练的操作方法,才能保持持续铝型材生产厂家出合格的产品

[

随着铝镁合金管 铝锰合金管 管母线冶炼和加工技术发展,铝镁合金管 铝锰合金管 管母线制品现已广泛应用于航空,建材、附近车辆、附近船舶、附近轻工等部门。在国外的先进工业化如美、附近英、附近日本等国,从二十年代开发工业生产铝镁合金管 铝锰合金管 管母线制品阳极氧化膜算起,近六十年来,铝镁合金管 铝锰合金管 管母线制品的表面处理技术发展极为迅速。以轻工产品而言,应用自动化设备,严格的工艺氧化出来的产品,经过胶版印刷,热转移印花着色,电泳涂漆等装饰性处理,将使产品给人以十分美观、附近精致的外观。我国的铝镁合金管 铝锰合金管 管母线制品工业起步较慢,但发展也很快。从解放初仅有几个小企业到现在已拥有遍布全国一百多个较大企业,年产量超过五万吨。但是随着人民生活水平不断提高,铝镁合金管 铝锰合金管 管母线制品仍远远不能满足人民生活需求,特别是和国外同类产品相比,在质量和花式品种方面,差距很大,显示了我国铝镁合金管 铝锰合金管 管母线制品加工和表面处理技术相对落后。近几年,通过频繁的国内外科技交流,以及科技工作者的努力,试验和采用了一些新工艺和新技术,但总的来说,我国铝镁合金管 铝锰合金管 管母线制品表面处理技术方面尚处于待开发的发展时期。一、附近氧化前的表面处理铝镁合金管 铝锰合金管 管母线制品材质成份,纯度对铝镁合金管 铝锰合金管 管母线氧化的氧化膜层质量的影响早就为科技工作者所了解。但是在工业生产中,国内铝镁合金管 铝锰合金管 管母线制品板材的表面加工质量严重影响阳极氧化产品质量,这一矛盾越来越突出。国外铝镁合金管 铝锰合金管 管母线制品板材均经过铣面处理,平滑如镜,氧化后质量。而我国,铝镁合金管 铝锰合金管 管母线材往往光泽度不高,气泡,划伤,重皮粗糙等现象十分严重,经阳极氧化处理后,这些疵点依然显露出来。装饰性较强的工艺如多种图案印花,热转移印花等由于板材质量表面状态不良而造成效果不佳现象尤为严重。所以提高板材外观质量就成为保证铝镁合金管 铝锰合金管 管母线制品氧化质量的重要一环。在铝镁合金管 铝锰合金管 管母线制品氧化前除油处理方面,大多数工厂仍沿用弱碱化学除油或苛性钠除油洗白,但近年来,已有越来越多的工厂采用添加表面活性剂的方法进行除油。利用表面活性剂的独特理化性质、附近降低表面张力、附近乳化、附近增溶发泡和本身对碱、附近硬水等有良好化学稳定性的作用,来提高了除油净化效果,并使碱性表面形成一层泡沫层,抑制碱雾逸出,减少污染,改善操作条件。如天津铝镁合金管 铝锰合金管 管母线制品三厂介绍用天津或上海合成洗涤剂厂生产的AS阴离子型表面活性剂进行铝镁合金管 铝锰合金管 管母线盆洗白,就收到较好的经济效果。其具体工艺是:苛性钠(NaOH)10%;温度97~100℃;时间5~7秒。表面活性剂AS添加量约为0.2克/升,视情况增减。为使铝镁合金管 铝锰合金管 管母线制品表面光亮平滑,经成型后的铝镁合金管 铝锰合金管 管母线制品一般都经过机械抛光。但机械抛光后进行氧化,只能得到平滑的氧化膜,光泽度往往还不够。对要求高光泽装饰性氧化膜的产品,经机械抛光后还要进行化学抛光或电解抛光。纯铝镁合金管 铝锰合金管 管母线或高纯铝镁合金管 铝锰合金管 管母线镁合金经化学抛光或电解抛光后能获高反射系数的光泽表面,特别是电解抛光,能获得令人十分满意的效果。遗憾的是,一般三酸化学抛光溶液由于含有硝酸(HNO3),加温操作,分解出二氧化氮(NO2)气体而产生“黄龙”公害。而质量优良稳定的电解抛光液都含有铬酐,从而产生含铬废水、附近污染环境,造成三废处理问题。很自然,人们都想研试不产生“黄龙”的化学抛光和不含铬的电解抛光工艺。浙江黄岩荧光化学厂生产的“铝镁合金管 铝锰合金管 管母线件无黄烟化学抛光添加剂WXP”,在北京环保部门协助下通过了鉴定。添加剂WXP系用于磷酸,硫酸型抛光溶液的发亮剂,并兼有抑制酸雾的作用。所用工艺配方是:磷酸(比重d=1.7)工业纯800毫升/升;硫酸(比重d=1.84)工业级200毫升/升;WXP为2毫升/升;温度95~120℃。新配溶液每升应加入3克铝镁合金管 铝锰合金管 管母线。由于该配方中不含硝酸,所以抛光时不产生“黄龙”公害;抑制酸雾效果也不错。至于不含铬酐的电解抛光,许多文章都列举了不少配方,大多是在磷酸,硫酸为主的抛光液中加入些有机酸(比如柠檬酸、附近酒石酸,草酸)或醇(比如乙醇、附近丁醇、附近甘油)等,以图通过这些添加剂取代铬酐对铝镁合金管 铝锰合金管 管母线表面起缓蚀抛光作用。但经试验,这类配方存在成本高,电解液稳定性差等缺点,难于在大工业生产中推广使用。据报导,上海有不少单位已致力于无铬酐电解抛光试验有些厂近还通过了鉴定。我们期待各地同行在这方面能有突破性的试验成果。二、附近氧化工艺硫酸法、附近草酸法、附近铬酸法氧化工艺特别是硫酸阳极氧化法几乎为每一个从事铝镁合金管 铝锰合金管 管母线制品表面处理的人无所熟知。这几种氧化方法各有其特点和适用范围,如草酸法,能取得较厚的氧化膜层,氧化膜本身就带些装饰性色彩,但该法成本高,消耗电能大。硫酸法氧化膜层透明无色,吸色性能好,加上电解液成份简单稳定,工艺操作容易,成本低,所以更得到广泛应用。但硫酸法槽温控制范围小,升温快,往往要加装冷冻设备,这又成为一困难。在日本、附近早就开发了硫酸—草酸混合酸氧化法,取二者之长、附近避二者之短,并成为日本的主要氧化槽液。我国沈阳铝镁合金管 铝锰合金管 管母线制品厂介绍了采用混合酸氧化技术,他们推荐的配方是:硫酸10~20%;草酸1~2%;直流电压10~20伏;阳极氧化。对于氧化液升温冷却方式,哈尔滨铝镁合金管 铝锰合金管 管母线制品一厂介绍了采用吉林省四平通用机械厂生产的BXO极式换热器的经验。认为这种换热器效果好。具有投资少,占地少,安装快、附近换热效率高,耐蚀性强,密封性能好等优点。该换热器较适用于草酸氧化液。至于选用型号大小,可根据槽液量,参照四平通用机械厂所编的“极式换热器选型说明书”的说明方法来计算。三、附近氧化后的精饰氧化后许多铝镁合金管 铝锰合金管 管母线制品都还要经过染色或印花喷花等处理,以求得到各种鲜艳色彩或美丽图案,增加花式品种。1980年通过轻工部鉴定的铝镁合金管 铝锰合金管 管母线制品转移印花法,能获得花纹清晰,色泽鲜艳,层次丰满的各种彩色图案。铝镁合金管 铝锰合金管 管母线制品转移印花法又叫升华转移彩色工艺、附近其基本原理是用分散性染料特制成转移油墨,按图案要求先印在纸上,制成彩色印花纸,然后将印花纸贴于铝镁合金管 铝锰合金管 管母线制品的氧化膜上,通过加温热压,使印花纸上的分散染料成气相转移到氧化膜微孔内,形成彩色图案。转移印花法以其超脱传统氧化染色方法的技术使铝镁合金管 铝锰合金管 管母线制品表面得到彩色图象,因而吸引许多铝镁合金管 铝锰合金管 管母线制品工企业注意试验和生产。上海,武汉,青岛等地铝镁合金管 铝锰合金管 管母线制品厂都已投入工业生产。现阶段,该工艺成本还偏高,制造转移印花纸要借助于印刷行业,高温加压转移彩色图案大多数还处于手工操作阶段。理论上对印花转移的机理探讨得似乎还未十分透彻。较多人认为主要是在高温加热条件下,转移油墨中的分散染料升华到氧化膜层。但有些试验结果说明:氧化膜层的厚度和吸附性能也起极重要作用,所以不会单纯是一种分散染料的简单升华现象。相信随着对转移机理的不断探索,继续改进应用工艺和积累经验,转移印花法将会为铝镁合金管 铝锰合金管 管母线制品的美化装饰开辟一个广阔的新领域。铝镁合金管 铝锰合金管 管母线制品氧化后染色,具有工艺稳定,成本低和操作方便等优点。加上能通过工艺上的改进来获取多种外形美观或各具特色的图案,增加花式品种,因而,染色工艺从来就是铝镁合金管 铝锰合金管 管母线氧化工作者的试验课题。“渗透法着彩色工艺”“大理石花纹染色工艺”等就属这一类。渗透法是利用铬酐褪掉底色重染,而大理石花纹染色则是利用油脂来封闭底色渗透法的。具体做法是把氧化染底色后的铝镁合金管 铝锰合金管 管母线制品用铬酐(工业纯350~450克/升)或草酸(工业级200~300克/升)喷涂点滴,用石棉,玻璃纤维等揩划,利用铬酐润湿性辅展产品,使辅展部份褪色,用水冲洗后立即停止褪色的图象反应,然后再染第二次色或反复进行铬酸揩擦、附近水冲、附近染色等程序。于是就可出现彩色线条类似鲜艳花朵云彩等美观图案。至于大理石花纹染色法,则是把氧化后铝镁合金管 铝锰合金管 管母线制品先染道底色后,浸放入表面浮有油脂(如花生油)的水中。在提起或浸入时,由于油脂和水的分别自然流挂,使到氧化膜层部份地受到呈不规则的条纹状的油脂所沾污,当再染第二道色时,则氧化膜受到油脂沾污部份就染不上色,而没有受到油脂沾污的另一部份则染上了第二种色调,这就使到铝镁合金管 铝锰合金管 管母线制品表面呈现一种形如大理石花纹状的不规则美丽图案。。

南平辰昌盛通金属材料有限公司主营 压花铝板。公司经营多年来,“以诚信求生存,以质量谋发展”为宗旨,我公司不断引进高素质人才,打造自己的营销队伍,争取在业内创造丰碑。长期现货供应,厂家直销,工艺精湛,产品质量保障,凭着诚信为本,科学生产,严格管理,完善服务的企业宗旨,依靠优秀的企业员工精心打造国际品牌和产品,我们竭诚与国内外新老客户紧密合作共创企业辉煌的明天。

铝镁合金管型母线管母线氧化前,零件和制件的表面状况和业已进行过之机械加工的食量对磨光时工序次数和时间的影响很大。磨光和抛光如果进行装饰性氧化,要想得到深黑色的美丽光泽表面,氧化前金属的表面应加以磨光和抛光。为使被加工制件尽可能得到此较光滑和平的表面,磨光要进行好儿个工作过程,起初用此较粗的磨料, 用栩的磨料。细磨是在装有富于弹性的毛毡,毛毡或布翰的双臂磨光确光机上进行。磨料可采用金刚砂粉或剐玉粉。把金刚砂粉或剐玉粉粘在翰子的周边上就使翰子有了磨料层。此时,木工缪、本地路素膝及硅酸熊缪可用来作为粘拮剂。磨光时,磨料粒度要这样来选择即所选之粒度能在下一道工序把上一道工序留下的缺陷消除瘫,所以先用粒度比较粗的磨粉加工,然后用中等的,再用绷的。通常磨光匆制件时,磨轮的圆周速度为30.35公尺/秒;绷磨铸铁制件时,则为20-25公尺/秒。在很多情况下,零件经过基本的磨光工序后,还进行补充工序,即所谓“油磨”或无光抛磨。通常油磨是靠磨膏用圆的草刷或毛刷来进行,磨膏是把绷磨料均匀地A件在工业用油脂和硬脂很合物中而制成的。除此以外,油磨可以减少零件和磨轮发热,消除烧焦的危险,从而延畏了磨轮的耐久性。所以,要获得高的精胭度,建议直接在抛光前进行油磨。混在油脂内之金刚砂粒的切创性质会大大减小,因为油脂中的有机酸有助于清除零件上的氧化物薄膜。油磨后,零件表面就变得更为平滑、本地光滑。然后可用涂有专门抛光膏的布轮把该表面好好地抛光。

脱脂时间的延长与脱脂温度的升高对6063G铝镁合金管 管母线具有相类似的影响规律,即脱脂时间越长,合金表面出现斑点、附近斑块腐蚀的可能性越大,斑点、附近斑块腐蚀的影响程度也越来越深。一般脱脂时间应为3min(对200g/L的H2SO4而言),脱脂时间过短或过长都会使型材表面出现不均匀现象,为后续的阳极氧化处理留下隐患。关于脱脂时间的影响作用可从以下两方面介释:(1)脱脂液中的Cl-有扩大斑点和斑块腐蚀的趋势,而且其浓度越高,影响越甚,这种情况下,如果脱脂时间超过正常值,负面作用就更为严重;(2)随着脱脂时间的延长,合金中的微量元素会部分溶解,致使型材表面出现凹凸不平的腐蚀缺陷。2碱洗碱洗是预处理工艺中关键的步骤,碱洗剂以及添加剂,反应温度、附近时间等不同程度地影响着铝型材的表面质量。当碱洗剂和添加剂选定之后,影响碱洗效果的因素是碱洗温度和碱洗时间。2.1温度的影响碱洗时的反应活化能约46kJ/mol,这个数值一般不随蚀洗条件的变化而改变,但反应速度却会因温度升高而加快(温度每升高10℃,速度就增加一倍)。文献研究表明:碱洗时反应温度过高会使铝型材表面产生“干涸斑点”缺陷。当碱洗温度较高时(高于70℃),碱液反应速度非常快,型材从碱洗槽移出时,会有大量的碱液附集在其表面,由于此时型材表面仍然保持较高温度,所以蚀洗速度仍然很高,残留有碱液的区域迅速干涸后出现Al2O3斑点,而且这些斑点在后续处理中很难消除。另外,由于碱洗温度高,反应速度快,溶解下来的Zn2+、附近Fe3+亦能在较短时间内以溶解2再沉积方式进一步加剧局部腐蚀。一般碱洗温度保持在50℃左右较为合适,既能保证碱洗质量,又能防止腐蚀斑点块的发生。2.2时间的影响碱洗时间的长短对处理效果有着至关重要的作用,对于在50℃,用NaOH(50g/L)作为碱洗剂的条件下,时间一般取2min为宜。碱洗时间太短,达不到除氧化膜及活化表面的效果;时间过长,不仅增加铝的损耗量,而且有可能将潜在的缺陷扩大,造成产品报废。3水洗水洗的质量对合金的阳极氧化效果有很大影响,由酸槽、附近碱槽带入的大量杂质离子以及较低或较高的pH值都会产生点蚀,特别是对点蚀敏感的氯离子,因其自催化作用很容易在不完整的钝化膜上产生腐蚀斑点。所以,应注意预处理过程中的水洗质量,在保证充分水洗的情况下,还要适当控制水洗液中的氯离子含量。3.1时间的影响随着水洗时间的延长,铝型材表面斑块腐蚀大大加剧,腐蚀面积也有所增大。显微镜下观察水洗试样,发现斑点腐蚀随水洗时间的变化没有明显的规律性,但斑块腐蚀受水洗时间的影响显著,即水洗时间超过正常值越多,斑块腐蚀的面积越大,颜色也更深。关于水洗时间的确定随处理工序的不同而略有差别,一般脱脂与中和工序后的水洗时间比碱洗后的稍长,但均以不超过2min为宜,以免型材表面出现斑块缺陷。另外,若水洗方式改为冲洗,便能有效地防止表面斑块腐蚀。3.2氯离子的影响研究发现,水洗液中的Cl-有诱发斑块腐蚀的作用。当水洗液中无Cl-存在时,型材表面几乎没有出现斑块腐蚀,只有零星的少量斑点腐蚀;当水洗液中加入0.1g/L的Cl-后,型材表面出现了明显的斑块腐蚀区域,但面积不大,腐蚀程度较浅;当Cl-达到0.3g/L时,型材表面出现了大量的斑块腐蚀,且呈片状连续分布。4中和碱洗过程溶解铝,但合金中许多第二相组分不能溶解,这些物质碱洗后残留于金属表面。另外,一些合金元素如Zn、附近Si等虽溶于碱,但蚀洗时会重新积存于合金表面,所以在阳极氧化前必须进行中和,以消除表面残留的杂质。要想获得良好的中和效果,下面两点很重要:一是适当控制中和温度,避免因温度过高或过低出现表面缺陷;二是严格控制中和液中的Fe3+浓度,减少因Fe3+的氧化性引起的斑点腐蚀。4.1温度的影响温度是中和过程的重要因素,它直接影响中和反应的速度。温度过低,反应不彻底,金属表面的残留杂质很难清除干净,尤其在冬季作业,更应注意温差的影响;温度过高,铝的溶解速度较快,为斑点腐蚀的扩展准备了条件。一般反应温度控制在20℃较为理想,对于新配制的酸液(特别是H2SO4),应冷却到需要温度再进行中和反应。4.2 Fe3+的影响实验结果表明,硫酸中和液中Fe3+的存在,它在一定程度上加速了斑点腐蚀,同时还能诱发、附近加剧斑块腐蚀的发展。当H2SO4中Fe3+很少时,金属表面的斑点、附近斑块腐蚀很少,反应较均匀;当H2SO4中Fe3+的浓度达到0.1g/L时,金属表面开始出现斑点腐蚀,并且有散乱的斑块腐蚀分布;当Fe3+的浓度提高到0.3g/L时,斑点腐蚀的数目和斑块腐蚀的面积均明显增加,型材表面质量很差。研究发现,当Fe3+浓度很高时,H2SO4中和液的氧化性就很强(因Fe3+的氧化性很强),致使中和过程中铝的溶解速度加剧,铝型材的表面质量较差。5结束语预处理工艺虽然是阳极氧化处理前的辅助工序,但对铝型材的表面质量有着不可低估的作用。各厂家应从自身的情况出发,制定出切实可行的预处理工艺参数,以提高铝型材的表面处理质量。

[转载需保留出处 –

ag03.com

ag03.com