以下是:JFE-EH360耐磨板成分含量的产品参数您是想要在广西省梧州市采购高质量的JFE-EH360耐磨板成分含量产品吗?景博钢材有限公司是您的不二之选!我们致力于提供品质保证、价格优惠的JFE-EH360耐磨板成分含量产品,品种齐全,不断创新,致力于满足广大客户的多种需求,联系人:薛经理-13280467775,QQ:3194201688,地址:《汇通物流园发货到广西省 梧州市 万秀区、蝶山区、长洲区、苍梧县、藤县、蒙山县、岑溪市》。 广西壮族自治区,梧州市 梧州市有着2200多年的文明史。西汉高后五年(前183年),建苍梧王城,为梧州建城之始;西汉元封五年(前106年),交州刺史部迁至此,使其成为岭南的政治、经济、文化中心;明成化元年(1465年),在梧州设立两广总督、总兵、总镇府;1950年2月,设梧州市,直属广西省。1983年,梧州地区与梧州市合并,属广西壮族自治区。

JFE-EH360耐磨板成分含量的详细视频已经上传,我们的视频将带您领略产品的独特设计、卓越品质以及出色性能,让您对它有更深刻的认识和了解。

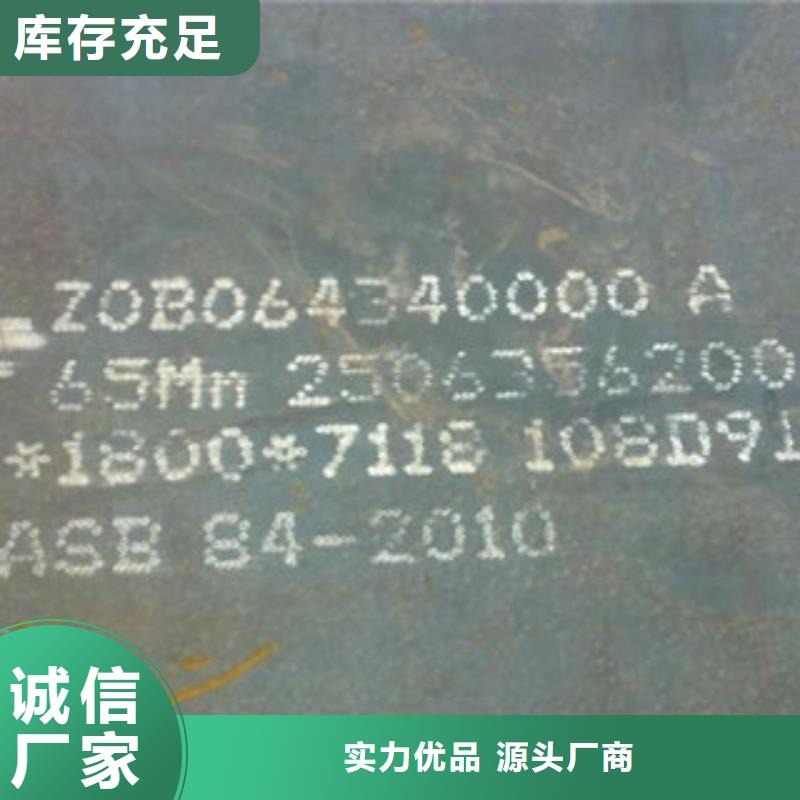

以下是:JFE-EH360耐磨板成分含量的图文介绍

带式焙烧技术的推广应用前景

按2008-2009年国内大中型钢铁企业耐磨板生产线的建设规模,在2010年我国铁耐磨板矿的产能将为1.6-1.7亿t,增加新的铁耐磨板矿产能的空间并不大。淘汰技术水平低、能耗高、成本高、污染严重的小耐磨板,建设大中型耐磨板生产线是必然的发展趋势。目前,国内大多数耐磨板生产线的规模均在250万t/a以下,带式焙烧机耐磨板的发展将为我国耐磨板生产线大型化开创新的思路。

目前,我国钢铁企业铁原料近1/3需要从国外进口,进口原料大部分为赤铁矿原料。目前国内还没有耐磨板矿原料采用70%以上赤铁矿原料、稳定生产的大型耐磨板厂。带式焙烧机生产工艺对原料的适应性强,对生产赤铁矿耐磨板有很大的技术优势,带式焙烧机工艺具有作业率高、产品质量好、产品成本低等诸多优势。据统计,在目前正在使用的耐磨板工艺中,在采用赤铁矿粉为原料的耐磨板工艺中76%为带式焙烧机系统。

鉴于国内钢铁企业多为长线流程,所生产的耐磨板矿多为高炉炉料。要增加高炉炉料中耐磨板矿的比例,就必须有熔剂耐磨板。国内链箅机-回转窑耐磨板工艺生产熔剂性耐磨板还在起步阶段,生产的熔剂性耐磨板碱度不高、生产尚不稳定。而采用带式焙烧机生产工艺对生产熔剂性耐磨板有相当的技术优势,不会出现链箅机-回转窑耐磨板工艺生产熔剂性耐磨板时的一些问题。因此,带式焙烧机耐磨板技术在我国未来会有很好的发展前景。

首钢国际工程公司设计的首钢京唐耐磨板项目是国内 的一条大型带式焙烧机耐磨板生产线,焙烧机面积504m2、年产能力400万t,是目前国内已投产 的带式焙烧机生产线,根据近三年来的生产实践验证,设备运行稳定可靠,设备装备技术达到国内 ,国际先进水平,生产取得了显著的经济效益、社会效益和环境效益。该生产线在首钢京唐钢铁厂的成功应用对我国耐磨板技术的发展将产生积极的促进和示范作用。目前,首钢国际工程公司又承揽了包钢500万t/a带式焙烧机工程设计,为我国耐磨板带式焙烧机工艺技术发展贡献力量,为我国耐磨板行业的发展开辟新的途径。

1. 技术研发历程

高炉喷吹耐磨板粉可以降低焦炭消耗,减少炼焦污染,调节炉况,促进高炉稳定顺行,强化高炉冶炼。首钢作为我国高炉喷耐磨板技术的开创者和先行者,早在1963年,就进行了系统的研究与试验,并于1964年在国内率先将其在高炉上进行工业化试验。1966年,首钢在全公司的高炉上进行推广应用,当时的年平均喷耐磨板量达159kg/tHM, 月平均喷耐磨板量达到279kg/tHM,创造了当时的世界纪录。1994年,在首钢1726-2536m3四座高炉上应用,采用集中制粉,间接喷吹,串联罐多管路喷耐磨板。2000年,首钢进行重大技术改进,采用中速磨耐磨板机制粉,布袋一级收粉,双系列串联罐直接喷吹,在首钢两座(1780m3、2536m3)高炉上应用,达到国际先进水平。

2004年,首钢国际工程公司设计的湘钢1800m3高炉,采用中速磨制粉,并列罐间接喷吹。2007年,首钢国际工程公司设计的迁钢2号2650m3高炉,采用并列罐直接喷吹,并实现全自动喷耐磨板操作。2009年,首钢国际工程公司设计的京唐1号5500m3高炉,采用并列罐直接喷吹,全自动喷耐磨板操作,并实现浓相输送。2010年,首钢国际工程公司设计的迁钢3号4000m3高炉,采用并列罐直接喷吹,全自动喷耐磨板。2010年,首钢国际工程公司设计的京唐2号5500m3高炉,采用并列罐直接喷吹,浓相输送,全自动喷耐磨板。

经过几十年的发展,首钢国际工程公司不断完善和优化设计,掌握了从原耐磨板料场到耐磨板粉制备和喷吹的全套高炉喷耐磨板工艺设计。近年来,首钢国际工程公司还参与编制了 标准GB 50607-2010《高炉喷吹耐磨板粉工程设计规范》。

2. 高炉喷吹耐磨板粉技术的主要技术特点

2.1 长距离直接喷吹,紧凑型布局

由首钢国际工程公司设计的首钢2号、3号高炉喷耐磨板工程,完全采用国产化技术和设备,采用紧凑型短流程工艺,实现了耐磨板粉长距离直接喷吹。2号高炉喷耐磨板总管长度达到452m,已被列入第九批《中国企业新记录》。该项工程经有关专家鉴定,达到国际先进水平。

2.2 浓相输送

耐磨板粉喷吹一般按输送浓度可分为稀相输送和浓相输送。稀相输送工艺相对简单,运行比较稳定;而随着耐磨板粉输送浓度的提高,虽然增加了运行不稳定的可能性,但其可以节约大量输送气体的消耗,并且减少了管道磨损,因此其降低了维护和运行费用。为输送过程中的不稳定因素,可通过改善喷耐磨板罐底部的流化状态,以及改善输送管道的补气系统和输送管路的布置,来达稳定运行的目的。另外首钢国际工程公司通过吸收国内外先进技术,开发完善了浓相喷耐磨板技术的设计,并将其成功应用于实施项目中。从实际运行效果看,其输送连续,系统运行平稳,固气比可达到大于40kg/kg。

2.3 均匀喷吹

耐磨板粉分配方式现在主要以单管加分配器方式为主,分配器后各支管的耐磨板粉均匀分配有利于高炉运行稳定顺行。目前首钢国际工程公司的设计通常采用支管等阻损布置,通过计算机三维辅助设计软件,喷耐磨板量常规偏差小于4%。

2.4 喷耐磨板的全自动化操作和实时监控

随着设备的大型化和操作的精度等要求的提高,高炉喷耐磨板操作对于自动化控制要求也越来越高。

1) 全自动化操作提高了生产效率

全自动喷吹可使储耐磨板场,制粉系统,喷吹系统等过程实现PLC自动控制,不但减少人为主观不确定性和不完全准确性的影响,缓和手工计算与操作和喷耐磨板对炉况影响的滞后性之间的矛盾,还可以大大减少误操作造成的损失,更能进一步减少在岗人员的数量,使得喷耐磨板系统在时间和空间上都大幅度提高了生产效率。

2) 喷耐磨板控制精度得到提高

全自动喷吹以中速磨为核心,进行连锁控制,同时实现了对下耐磨板量、耐磨板温、喷耐磨板量、充压稳压自动调节及自动倒罐。在自动控制及计量和调节精度方面,按照高炉要求自动调节,喷耐磨板量计量精度可以控制在1%误差范围内,各风口喷吹耐磨板粉的均匀性控制在4%的误差范围内。与以往手工计算调节控制相比,更加合理。

3) 实时监测

在线检测系统内的气体成分和温度检测,一旦超过范围,自动报警,并进行相应的联锁吹扫或停机等操作。

2.5 三维软件辅助设计

在普通的二维平面设计条件下,由于喷耐磨板系统的管线繁多且错综复杂,管线与管线间或管线与电缆槽间现场发现相互干涉的问题再所难免,这样在现场安装施工时,不但需要返工增加费用,而且延误了施工工期。为将喷耐磨板系统的设计做到更、更精细,首钢国际工程公司引入了三维工厂设计软件。该三维工厂设计软件集智能化建模、碰撞检查、出图及报表、全厂漫游等功能于一体,有效提高了设计及施工效率和准确性。

广西梧州景博钢材有限公司实力雄厚,重信用、守合同,生产的 耐磨板拥有质量保证,逐步朝着具有实力、更专业、更现代化的企业前进,以多品种经营特色和薄利多销的原则,赢得了广大客户的信任。如果您对我们的 耐磨板感兴趣,请随时拨打广西梧州景博钢材有限公司热线电话详细了解。

新型顶燃式热耐磨板热态实验研究

热耐磨板燃烧器热态模拟试验是针对新型顶燃式热耐磨板设计搭建的热态实验平台。按照实际热耐磨板的工艺流程,建设两座旋流扩散式顶燃热耐磨板,采取一烧一送的工作制度。热耐磨板的燃烧室和蓄热室内布置了若干热电偶,可详细掌握不同部位,不同工作状态下的温度变化情况,结合压力检测和烟气成分检测,分析得出炉内流场分布状况和燃烧状况等。热态实验台的搭建,为深入研究顶燃式热耐磨板燃烧器,开发检验新型格子砖,研究掌握格子砖燃烧/送风期的吸热/放热规律等创造了条件。

通过热态实验,得到了热耐磨板内部不同高度,不同区域在燃烧期和送风期的温度分布,绘制出了热耐磨板温度场分布,对特大型耐磨板超高风温热耐磨板的理论计算结果进行了验证,实验结果表明,新型顶燃式热耐磨板内部温度分布均匀,蓄热室得到了充分而均匀的加热。

新型顶燃式热耐磨板冷态测试

京唐新型顶燃式热耐磨板完成施工后,在首钢京唐钢铁联合有限责任公司炼铁部的配合下,北京首钢国际工程技术有限公司组织专人对新型顶燃式热耐磨板进行了冷态测试。

通过对燃烧器喷口、喉口、蓄热室上部、蓄热室下部等部位进行冷态测试,并与冷态流场计算结果相比较,证明该燃烧器形成的流场是基本均匀的,与计算结果一致;蓄热室自身具有气流再分配性,能够进入格子砖前的局部速度不均匀区。

新型顶燃式热耐磨板系列设计程序开发

为设计质量,提高设计效率,实现工艺组合和产品 化,首钢国际工程公司自主开发了多款针对热耐磨板设计计算程序,形成系列自主知识产权。

系列程序包括热耐磨板燃烧和传热计算程序,热耐磨板耐火材料优选程序,热耐磨板系统阻力损失分析计算程序等,了企业核心竞争力。

全烧低热值耐磨板煤气实现1300℃超高风温技术开发

特大型耐磨板全烧低热值耐磨板煤气实现超高风温工艺设计

在选取何种工艺技术路线以获得1300℃高风温的问题上,首钢国际工程公司多方考察,计算比较,同时结合首钢京唐钢铁厂的整体规划逐一分析现有预热工艺的特点和可行性。

两级双预热技术作为完全拥有自主知识产权的新一代利用低品质能源技术,有着设备维护量少,可靠性强,寿命长(与热耐磨板寿命相同)等优势,创新结合热管换热器回收烟气余热,将煤气和助燃空气低温预热至200℃左右,再将助燃空气高温预热至600℃,既提高了热耐磨板系统的整体热效率,也完全可以在全烧耐磨板煤气的条件下实现1300℃的高风温。

在广西省梧州市采购JFE-EH360耐磨板成分含量请认准景博钢材有限公司,品质保证让您买得放心,用得安心,厂家直销,减少中间环节,让您购买到更加实惠、更加可靠的产品。(联系人:薛经理-13280467775,QQ:3194201688,地址:汇通物流园)。