更新时间:2024-11-06 08:54:55 浏览次数:7 公司名称:郑州 合纵新材料科技有限公司

| 产品参数 | |

|---|---|

| 产品价格 | 电议 |

| 发货期限 | 电议 |

| 供货总量 | 电议 |

| 运费说明 | 电议 |

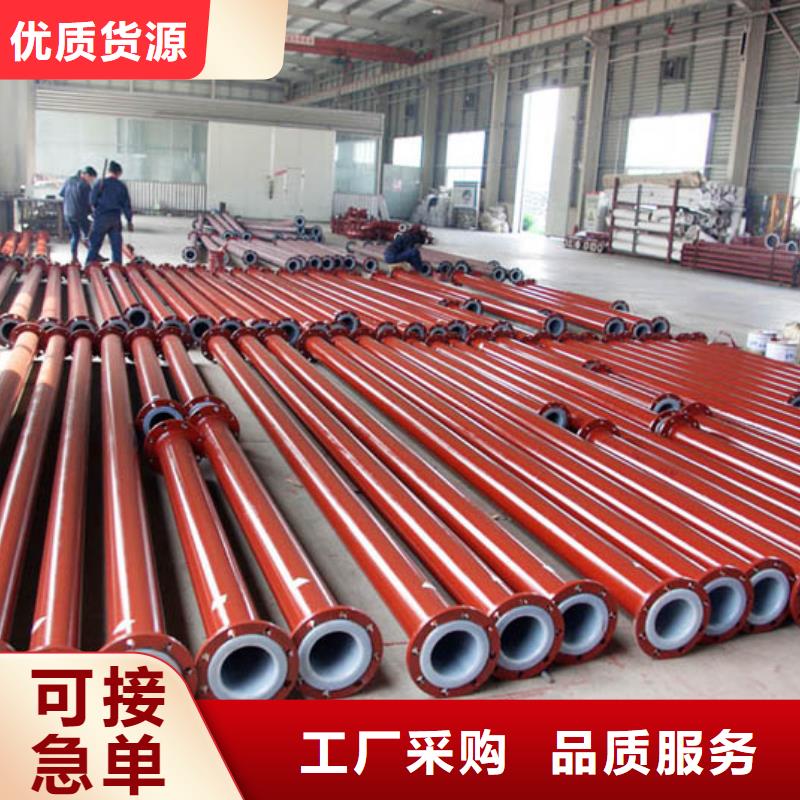

合纵新材料科技有限公司拥有年轻而又富有活力的 四川广元逃生管道厂家直销设计、生产、销售、售后团队300人,我们重视培养 四川广元逃生管道厂家直销精英。公司选用了各种优质进口原材料,配合高科技设备,充分运用高新技术成果,在设计和制作的过程中时刻把握 四川广元逃生管道厂家直销质量,真正体现了倾情设计,精心打造,使每一件 四川广元逃生管道厂家直销的优势及使用功能都发挥到致j i!

一、河南

1. 一、中国化工第十一建设集团有限公司(衬塑管道改造)项目 (1000米钢衬PE管道及配套管件)

2、河南省安装公司中硅高科二期工程车间工艺管道项目(钢衬PO管道及非标管件)

3、河南永银化工实业有限公司年产16万吨离子膜烧碱及20万吨PVC项目用衬塑(PO)管道

4. 中太建设集团郑州分公司 钢衬PE直管及管件(泵房冷热水处理系统)

5. 安阳汤阴县永新助剂厂 钢衬四氟直管及管件(浓硫酸输送管线)

二、河北

1.石家庄森诺工贸有限公司 钢衬PO管道(电厂循环水处理)

三、陕西

1.陕西略县电厂 钢衬PO直管及管件(化工厂循环水处理系统)

四、山西

1、山西方特环境工程投资有限公司侯马电厂车间管道改造项目(600米钢衬PE管道)

五、四川

1.成都化工集团磷石膏浆液用钢衬塑管网建设一期工程(1150米钢衬PO管道及配套管件)

2. 攀枝花市利达建材有限责任公司 钢衬PP直管及管件(化工厂污水处理系统)

六、湖北

1.浙江锦江集团电厂回水管道项目(1200m钢衬PE管道及配套管件)

2.武汉汉口绿色能源有限公司化工车间管道项目(1500m钢衬PP管道及配套管件)

七、湖南

1.湖南碧绿环保产业发展有限公司金驹集团煤矸石发电厂二期工程衬塑管道项目(1200米钢衬PO管道)

八、福建

1.福建省邵武市恒旭物资机电有限公司 钢衬四氟乙烯管道及管件(福建省邵武市化工厂)

九、广西

1.广西南宁腾创商贸有限公司 (南宁化工厂盐酸输送用PO管道)

十、北京

1.北京慧翔科技有限公司 钢衬PO直管及管件 (永银化工)

滚塑成型模具

3.1 概述

模具是滚塑成型中不可缺少的重要装备。 滚塑模具简单,为无压成型模具,因此壁薄,轻质。滚塑模具由上下两半模组成,并用夹板固定。为了排出模腔内形成的气体,防止制品变形,模具上开设排气孔。

在滚塑工业中,模具的制作有三种常用方法:钢板焊接、铝合金铸造和电镀成型。滚塑成型对模具材质强度要求不高,但必须具有良好的热传导性,并能抵挡频繁加热与冷却过程中的应力交替。显然低碳钢、铝、不锈钢等都是理想的制模材料。选择模具制作方法时通常要考虑以下三个方面:构造的复杂程度,模具的数量和制品表面质量要求。而在这三个要求中,制品的形状和尺寸占主导地位。我们可根据不同的情况选用不同的制作方法。同时,在制造模具时,成本是另外的一个重要因素。模具制作成本包括了制模材料、模具厚度、分型面的位置、模具数量和表面处理情况等等。合理设计滚塑模具结构和正确选用模具材料是获取表面光洁无气泡、壁厚均匀无应力的优质制品的首要保证。

模具壳体的壁厚设计按常压容器的设计规范进行,即从刚度计算出发,结合制品厚度、加热方式及制模方法等综合考虑。一般较大型的模具采用钢板,其厚度为2—4mm,模具内壁要抛光。另外模具厚度取决于旋转方向和加热方式,用于热液体传导加热的模具,壁较厚些,一般为7.9~12.7mm,以保证传热均匀,不发生热点;而热风循环加热的模具,壁较薄些,一般为5~7mm。

3.2 铸铝模具

用传统的砂型铸造生产的铸件精度低、制模周期长,铸件表面质量更无法达到滚塑模的要求,铸后还需人工打磨抛光。因此,生产滚塑用铸铝模就必须采用精密铸造方法,同时引入快速制模技术,缩短模具的制造周期。只有这样,滚塑成型投资少、见效快的优势才能得以充分显示。现代精密铸造的工艺方法多种多样,对于像滚塑模具这样尺寸较大且形状复杂的单件铸件采用石膏型或陶瓷型铸造是非常经济的。如再配合采用热模差压浇注法,使铸铝合金的流动性大大提高,进一步减小了滚塑模体的壁厚,对加快滚塑成型中的热量传导、缩短成型周期是十分有利的。

3.3 快速制模技术

快速制模技术即运用快速造型技术RPM (Rapid Prototyping Moulding)制得的原型直接或间接地加工各种金属模具的方法,是集CAD/CAM、化工、材料和精密机械等 成就于一身的高新技术。目前发展比较成熟的快速造型方法有激光造型法SLA、薄板层积法LOM、熔丝沉积法FDM和选择性激光烧结法SLS等。在滚塑模制造中,用经过表面覆膜处理的LOM原型代替木模直接制造石膏型、陶瓷型(大件)或由原型经硅橡胶模过渡转换得到石膏型、陶瓷型(小件),再用石膏型、陶瓷型浇注出金属模具的方法,实现铸铝模的精密铸造将是十分有利的。

4 滚塑成型制品质量控制

4.1 常见质量问题

简单而实用是滚塑成型的一大优点,但同时也给该技术带来了一些先天不足的缺陷。比如,制品内部易产生气泡,而表面则易出现空洞;制品易出现弯曲、收缩、变色等。这些现象不但影响了制品的外观形象,而且更重要的是严重损害了制品的力学性能。因此,研究气泡的形成与消失,弯曲、收缩现象的形成与消失以及制品的冲击强度对提高成型制品的质量具有十分重要的意义。

4.2气泡与孔眼

气泡的形成是因为当粉末粒子熔化并粘结在一起的时候,其间夹带了空气。在工业生产中,常采用提高加热温度的方法来减少或制品中的气泡。因为当提高加热温度、延长或制品中的气泡时,物料粘度减小,气泡扩散容易。同时因为有更多的时间使气泡扩散更彻底。这种方法对制品中的气泡虽然有效,但是也有副作用。比如增加熔融温度将导致成型周期延长,降低生产效率;高温下物料被氧化,致使制品的力学性能降低,特别是冲击强度尤为明显。

4.3冲击强度

影响制品冲击强度的因素较多,比如加热温度、加热时间、冷却速度、粒子尺寸、模具材料等,其中加热温度和加热时间是影响冲击强度的主要因素。温度过低,材料熔融不够,导致制品冲击强度降低;温度过高则会引起塑料产生降解,同样降低了制品的冲击强度。熔体流动数率MFI与其冲击强度有直接的关联,MFI随着冲击强度的下降而下降。因而MFI可以作为制品冲击强度的指征。

滚塑成型工艺制造的特大型聚乙烯储罐

4.4收缩与变形

收缩、变形也是塑料滚塑成型制品的另一大缺陷。收缩、变形一般是由冷却时形成的残余应力引起的,试验证明通过不同的冷却方式交替进行冷却可以减少制品的残余应力,或者在冷却期间向模具内充人压缩空气,即通过压缩空气使已固化塑料紧紧贴在模具的内壁,阻止它脱离模壁或变形,一直到塑料完全冷却为止,这样便起到了冷却定型的作用。并且由于此法对于已固化塑料的内表面同时冷却,改变了冷却机理,从而减小了残余应力,抑制了制品的收缩和变形。试验证明,大部分塑料冷却时通入0.11MPa的压缩空气即基本上收缩、变形现象。

5 滚塑成型研究进展

从国内外情况看,滚塑成型技术已经取得了很大的进步。研究工作者们为完善滚塑成型工艺和提高制品质量,近年来在加工过程的实验研究及模拟仿真、滚塑成型专用树脂、加工设备和模具的优化设计、工艺条件的控制等方面开展了大量研究。这些研究大多数是围绕解决滚塑成型的两个关键问题:1)滚塑成型对专用料要求苛刻;2)滚塑成型加工时间长、耗能高。

滚塑成型中,人们希望聚合物能象石膏浆那样具有良好的塑化涂模性能。在现行加热方式下,通过模具传导给热不足以使聚合物材料达到良好的塑化流动涂布效果,而只能依靠粉料自身在重力作用下的运动来实现沿模腔内壁均匀涂布,并一层层熔融成型。由于旋转速度慢,这里离心力作用基本可以忽略(和金属离心浇铸存在较大差别)。粉料在模腔内运动受热熔融并涂布在模腔内壁的过程十分复杂并且直接影响到制品的质量。下面一些研究动向值得关注。

①国外学者比较深人地研究了滚塑成型中粉体流动规律及其对成型效果的影响。研究结果表明,粉料在模腔内的运动可归结为三种类型:稳态环流、雪崩流和滑动流。滚塑成型中 的是稳态环流,其次是雪崩流,而滑动流则难以得到合格制品。决定这些粉体流动形式的因素主要是粉料与模腔内壁间的摩擦系数和粒子本身由团聚力和几何形状等决定的流动性能。因此,滚塑成型专用料除了要求耐热时间长以外,还对粉末粒子的形状和摩擦系数有严格要求。

②在滚塑成型中,本质上都是通过外部热源把模具加热到塑料熔融温度以上,然后由热模具再将热量传导给内部的粉料。由于塑料导热性差,要使全部物料充分熔融塑化需要很长时间,而且也无法使用挤出和注射成型加工中常用的粒料。滚塑成型中聚合物熔融凝结,是影响加工时间和制品质量的重要因素。

③为了进行工艺和设备优化以及提高制品质量,人们还利用滚塑加工过程的模型化和计算机仿真模拟等方面的研究,深入了解滚塑成型主要工艺参数对成型周期的影响。